3 Направленное воздействие на структуру

материала

3.1 Пластическая деформация металлов и сплавов

Напряженное состояние. Упругая деформация. Пластическая деформация. Дислокационный механизм

пластической деформации. Деформация в поликристалле. Влияние пластической

деформации на структуру и свойства металлов.

Деформация металлов - изменение их формы и размеров без макроразрушения под действием внешней силы (или напряжений). Напряжения и вызываемые ими деформации могут возникать при действии на тело внешних сил: растяжения, сжатия, а также в результате фазовых превращений и других физико-химических процессов, связанных с изменением объема.

Если к металлическому телу приложить внешнюю, например, растягивающую силу, то в теле возникнут внутренние силы, направленные в сторону, противоположную действию внешней силы. Появление в теле внутренних сил необходимо для уравновешивания внешних сил. Взаимно уравновешиваться эти силы могут только при действии на абсолютно твердые тела. Поскольку таких тел в природе нет, то при действии внешней силы металлическое тело испытывает деформацию. Деформация осуществляется до тех пор, пока между внешними и внутренними силами не наступит равновесие.

Появление в металлическом теле внутренних сил свидетельствует о том, что тело находится в напряженном состоянии. Под напряженным состоянием тела понимают состояние вынужденного отклонения атомов от положения устойчивого равновесия в элементарной кристаллической решетке, вследствие чего атомы стремятся вернуться к своим нормальным положениям.

Металлы могут деформироваться упруго (обратимо) и пластически (необратимо).

Упругая деформация - это деформация, при которой металл полностью восстанавливает форму и размеры после прекращения действия сил, вызывавших эту деформацию.

При одноосном растяжении или сжатии зависимость между относительной упругой деформацией e и напряжением s выражается законом Гука: e =s /Е, где Е - модуль Юнга.

Упругая деформация сопровождается изменением объема тела. Так, при появлении упругой деформации в направлении действия внешней силы в перпендикулярном к ней направлении возникает упругая деформация противоположного знака. Из этого следует, что при вынужденном удалении атомов друг от друга в одном направлении в перпендикулярном к нему направлении атомы сближаются.

Упругая деформация характеризуется двумя основными константами: модулем Юнга и коэффициентом Пуассона. При этом модуль Юнга является показателем, который характеризует сопротивление металла упругой деформации, а коэффициент Пуассона определяет относительное изменение объема металла.

При упругой деформации физико-химические свойства напряженного тела будут изменяться: металлы имеют меньшую электропроводность и значительно большую растворимость, чем те же металлы в ненапряженном состоянии.

При достижении упругой деформацией величины, превышающей предел упругости, наступает пластическая или остаточная деформация.

Пластическая деформация - деформация, при, которой металл под действием внешних сил

необратимо изменяет свою форму и размеры, т. е. деформируется без разрушения и

сохраняет новую форму и размеры после прекращения, действия сил.

Пластическая деформация состоит в следующем. При приложении внешней силы к

металлическому телу по их кристаллографическим плоскостям возникают сдвигающие  или касательные

напряжения. При достижении некоторой критической величины, они могут преодолеть

сопротивление металлической связи данного

тела и вызвать необратимые перемещения по кристаллографическим плоскостям. Смещения

в кристаллической решетке зерна

осуществляются по определенным плоскостям и направлениям. В зависимости

от особенностей этих смещений различают смещения скольжением

(рис. 3.1а) и двойникованием (рис.

3.1б). Плоскости и направления смещений соответственно принято называть

плоскостями и направлениями скольжения и двойникования.

или касательные

напряжения. При достижении некоторой критической величины, они могут преодолеть

сопротивление металлической связи данного

тела и вызвать необратимые перемещения по кристаллографическим плоскостям. Смещения

в кристаллической решетке зерна

осуществляются по определенным плоскостям и направлениям. В зависимости

от особенностей этих смещений различают смещения скольжением

(рис. 3.1а) и двойникованием (рис.

3.1б). Плоскости и направления смещений соответственно принято называть

плоскостями и направлениями скольжения и двойникования.

Рисунок 3.1. Деформация металлов (а) скольжением и (б) двойникованием

Рисунок 3.2. Плоскости легкого скольжения в ОЦК, ГЦК и ГП кристаллических

решетках

Скольжение в кристаллической решетке происходит по плоскостям и направлениям с наибольшей плотностью упаковки атомов (рисунок 3.2). Важной характеристикой этих плоскостей и направлений является то, что в них скольжение вызывается минимальным касательным напряжением tкр. По другим плоскостям и направлениям, по которым атомы менее плотно упакованы, для осуществления скольжения надо иметь бόльшую величину касательных напряжений. Нормальное напряжение в процессе скольжения не участвует. В ОЦК решетке имеется 6 плоскостей сдвига и в каждой из них по 2 направления сдвига, и так называемая система скольжения имеет 6´2=12 элементов. В ГЦК решетке 4 плоскости и 3 направления - 12 элементов сдвига, в ГП решетке 1 плоскость и 3 направления - 3 элемента сдвига.

Дислокационный механизм пластической деформации. В узлах кристаллической решетки атомы находятся в равновесии и обладают минимальной внутренней энергией. При смещении из узлов их энергия возрастает. Смещение атомов на параметр решетки, или на 1 межатомное расстояние - это преодоление потенциального барьера, для чего надо создать напряжение.

Для одновременного перемещения всех атомов в плоскости сдвига, т.е. осуществить синхронный или “жесткий сдвиг”, требуется очень большое касательной напряжение, tтеор. В реальных металлах пластическая деформация происходит при напряжениях в сотни раз меньше tтеор. Например, в железе теоретические и реальные напряжения равны соответственно - 2600 МПа и 20 МПа, в меди отличаются в 1500 раз. Такое расхождение объясняется дислокационным механизмом.

Процесс скольжения представляет

собой перемещение дислокаций в кристалле.

Дислокация легко движется в той плоскости, в которой  находится ее

вектор Бюргерса. Дислокация передается “эстафетно” от плоскости к плоскости,

пока не выйдет на поверхность, образуя ступеньку (рис. 3.3). Группа их образует

полосы и линии скольжения. Такое движение

называется консервативным движением дислокации и оно происходит

без массопереноса.

находится ее

вектор Бюргерса. Дислокация передается “эстафетно” от плоскости к плоскости,

пока не выйдет на поверхность, образуя ступеньку (рис. 3.3). Группа их образует

полосы и линии скольжения. Такое движение

называется консервативным движением дислокации и оно происходит

без массопереноса.

Рисунок 3.3. Движение краевой

дислокации через решетку (схема).

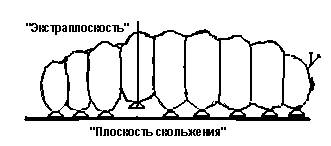

Интересно, что перемещение

дислокационного типа имеет место и в живой природе — это хорошо знакомое всем

движение гусеницы, показанное на рисунке 3.4. Для начала попытаемся протащить

гусеницу по земле. Сделать это, оказывается, не просто, для этого нужны

значительные усилия. Они обусловлены тем, что мы пытаемся одновременно оторвать

от земли все пары лапок гусеницы. Сама же гусеница перемещается в ином режиме:

от поверхности она отрывает только одну пару лапок, переносит их по воздуху,

опускает на землю, затем то же повторяет со следующей парой лапок и т.д., и

т.д. После того как таким образом будут перенесены  по

воздуху все пары лапок, вся гусеница в целом переместится на расстояние, на

которое поочередно смещалась каждая из пар лапок. Ни одну из пар лапок гусеница

не волочит по земле. Именно поэтому и ползет легко. Пару лапок, не

соприкасающихся с землей можно сравнить с экстраплоскостью. Гусеница сместится

на один шаг только после того, как такая "экстраплоскость"

переместится вдоль всего тела.

по

воздуху все пары лапок, вся гусеница в целом переместится на расстояние, на

которое поочередно смещалась каждая из пар лапок. Ни одну из пар лапок гусеница

не волочит по земле. Именно поэтому и ползет легко. Пару лапок, не

соприкасающихся с землей можно сравнить с экстраплоскостью. Гусеница сместится

на один шаг только после того, как такая "экстраплоскость"

переместится вдоль всего тела.

Рисунок 3.4. Схема перемещения

гусеницы.

При 0,3Тпл при наличии диффузии имеет место другой механизм движения дислокаций - переползание - диффузионные смещения дислокаций в результате присоединения вакансий к экстраплоскости.

В поликристаллическом

металле (Рисунок 3.5) пластическая деформация сначала начинается в

отдельных зернах с наиболее благоприятной ориентировкой плоскостей скольжения

относительно направления действия силы, т. е. такой ориентировкой, при которой

плоскости скольжения совпадают с площадками действия  максимальных

касательных напряжений. По этим плоскостям скольжения происходит так называемое

легкое скольжение. Соседние зерна с менее

благоприятной ориентировкой деформируются только упруго и могут получить

относительное смещение или поворот вследствие значительной внутризеренной

деформации благоприятно ориентированных зерен. По мере увеличения деформации

эти зерна поворачиваются в направлении действия внешней силы. Касательные

напряжения достигают величины, необходимой для начала пластической деформации

этих зерен.

максимальных

касательных напряжений. По этим плоскостям скольжения происходит так называемое

легкое скольжение. Соседние зерна с менее

благоприятной ориентировкой деформируются только упруго и могут получить

относительное смещение или поворот вследствие значительной внутризеренной

деформации благоприятно ориентированных зерен. По мере увеличения деформации

эти зерна поворачиваются в направлении действия внешней силы. Касательные

напряжения достигают величины, необходимой для начала пластической деформации

этих зерен.

Рисунок 3.5. Схема деформации поликристалла.

Влияние пластической деформации на структуру и свойства

металлов при холодном деформировании

При пластической деформации металлов и сплавов структура их значительно изменяется, что приводит к изменению физико-механических и химических свойств. Если исходный металл имеет зерна различной формы и ориентировки, то при деформации наблюдается переориентировки отдельных зерен, затем они вытягиваются в направлении деформирования, образуя волокнистую структуру. Смещения и повороты одних зерен относительно других приводят к межкристаллитной деформации и формированию металлографической текстуры. Одновременно происходит поворот кристаллографических осей отдельных зерен в пространстве. Плоскости скольжения стремятся расположиться по направлению наиболее интенсивного течения металла. Возникает преимущественная ориентировка кристаллографических осей зерен поликристалла, называемая кристаллографической текстурой. Образование текстуры сопровождается появлением анизотропии механических и физических свойств металла.

С увеличением степени холодной деформации, увеличиваются прочность металла, уменьшается пластичность, а также увеличивается электросопротивление и уменьшается коррозионная стойкость и т.д. Совокупность явлений, связанных с изменением механических и физико-химических свойств металла при холодном пластическом деформировании, называется наклепом (упрочнением).

3.2 Возврат и рекристаллизация. Горячая деформация

Возврат: отдых и полигонизация. Рекристаллизация: первичная, собирательная, вторичная. Температурный порог рекристаллизации. Горячая деформация.

При холодной деформации металла образуется текстура и происходит его упрочнение, в результате чего металл находится в неравновесном состоянии с повышенной свободной энергией. Наклепанный металл стремится самопроизвольно перейти в более равновесное состояние с меньшей свободной энергией. Восстановительные процессы (или разупрочнение) сводятся в основном к снятию искажений и остаточных напряжений в кристаллитах. Так как эти процессы при комнатной температуре для большинства металлов протекают медленно, решающее влияние на эти процессы оказывает температура.

В зависимости от температуры в деформированном металле протекают различные процессы разупрочнения: возврат и рекристаллизация (рисунок 36). При пластической деформации при температурах ниже 0,3 ТПЛ протекают преимущественно процессы упрочнения, а при температурах 0.2...0.3 ТПЛ одновременно протекают как упрочняющие, так и разупрочняющие процессы.

Сущность

процесса отдыха состоит

в том, что при деформировании металла, нагретого до температур (0,20…0,30) ТПЛ,

повышается кинетическая энергия атомов, и амплитуда их тепловых колебаний

увеличивается, что облегчает возвращение атомов в положения равновесия,

происходит уменьшение точечных дефектов (вакансий). Полигонизация - образование

малоугловых границ, в результате образуются субзерна (рис. 3.6).

Полигонизованная структура устойчива и сохраняется почти до предплавильных

температур.

Сущность

процесса отдыха состоит

в том, что при деформировании металла, нагретого до температур (0,20…0,30) ТПЛ,

повышается кинетическая энергия атомов, и амплитуда их тепловых колебаний

увеличивается, что облегчает возвращение атомов в положения равновесия,

происходит уменьшение точечных дефектов (вакансий). Полигонизация - образование

малоугловых границ, в результате образуются субзерна (рис. 3.6).

Полигонизованная структура устойчива и сохраняется почти до предплавильных

температур.

Рисунок 3.6. Схема полигонизации

Возникающие при пластическом деформировании искажения кристаллической решетки и упругие деформации зерен в значительной степени снимаются, что обеспечивает некоторое снижение остаточных напряжений и частичное восстановление механических и физико-химических свойств металла. В результате протекания возврата твердость и прочность несколько снижаются, а пластичность возрастает, хотя исходных значений они не достигают. Частичное устранение искажений кристаллической решетки при возврате не оказывает влияния на микроструктуру металла: размер и форма зерен не меняется. Возврат не препятствует образованию текстуры при деформации.

При

нагреве деформированного металла выше температуры возврата наступает процесс рекристаллизации. Сущность процесса

рекристаллизации состоит в зарождении и росте новых зерен. Из зародышей растут

новые более или менее равновесные зерна Новые зерна постепенно увеличиваются в

размерах и с течением времени полностью поглощают деформированные зерна. Новые

зерна отличаются от старых не только формой, но и более совершенным внутренним

строением без существенного искажения кристаллической решетки. Образование

и рост новых зерен в процессе деформации с менее искаженной решеткой за счет

деформированных зерен называют первичной рекристаллизацией или

рекристаллизацией обработки. Этот процесс заканчивается тогда,

когда исчезают все деформированные зерна.

При

нагреве деформированного металла выше температуры возврата наступает процесс рекристаллизации. Сущность процесса

рекристаллизации состоит в зарождении и росте новых зерен. Из зародышей растут

новые более или менее равновесные зерна Новые зерна постепенно увеличиваются в

размерах и с течением времени полностью поглощают деформированные зерна. Новые

зерна отличаются от старых не только формой, но и более совершенным внутренним

строением без существенного искажения кристаллической решетки. Образование

и рост новых зерен в процессе деформации с менее искаженной решеткой за счет

деформированных зерен называют первичной рекристаллизацией или

рекристаллизацией обработки. Этот процесс заканчивается тогда,

когда исчезают все деформированные зерна.

Рисунок 3.7. Влияние температуры нагрева на структуру и свойства металла

Процесс рекристаллизации является диффузионным процессом; ее скорость зависит от температуры, степени деформации и скорости нагрева. Чем выше температура, степень деформации и скорость нагрева металла, тем выше скорость рекристаллизации.

Температура начала рекристаллизации зависит от степени деформации и других

факторов. С увеличением степени деформации температура начала рекристаллизации

уменьшается, стремясь к определенному пределу. Наиболее низкую температуру

(нижний предел) начала рекристаллизации называют температурным

порогом рекристаллизации. ТР=m ТПЛ

Для технически чистых металлов т=0,4, для титана 0,37; для меди 0,35 и т. д. Для сплавов твердых растворов этот коэффициент равен 0,5. . .0,6.

Рекристаллизация происходит также при нагреве холоднодеформированного металла до температуры, превышающей температуру начала рекристаллизации; этот процесс обычно называют рекристаллизационным отжигом, или отжигом; его применяют для снятия упрочнения, полученного при холодной деформации. При длительной выдержке протекает процесс собирательной рекристаллизации: слияние друг с другом и образование весьма крупных зерен. Если какие-то из новых зерен, полученных в результате собирательной рекристаллизации, имеют предпочтительные условия для роста, то эту стадию рекристаллизации называют вторичной. В результате вторичной рекристаллизации образуется множество мелких зерен и небольшое число очень крупных зерен. Вторичная рекристаллизация, приводящая к разнозернистости структуры, способствует снижению механических свойств металла.

Деформирование металла выше температуры (0,7...0,8)Тпл, т.е. выше температуры рекристаллизации, представляет собою горячую деформацию. Она сопровождается одновременным протеканием процессов упрочнения и разупрочнения. Если скорость рекристаллизации больше или равна скорости горячей деформации, то упрочнение металла при деформировании полностью снимается. Если скорость горячей деформации больше скорости рекристаллизации, то разупрочнение полностью не осуществляется, и металл получает некоторое упрочнение - горячий наклеп.

Классификация видов термообработки. Отжиг. Закалка. Отпуск и старение. Термообработка сплавов, не

связанная с фазовыми превращениями, с переменной растворимостью компонентов, с эвтектоидным превращением. Превращения аустенита при

охлаждении: перлитное, мартенситное, бейнитное. Виды термической обработки

сталей.

Термической обработкой называют нагрев до определенной температуры,

выдержку и охлаждение металлов и сплавов с целью изменения их структуры.

Термическая обработка подразделяется на 3 группы собственно термическую, термомеханическую и химико-термическую Собственно термическая обработка (ТО) предусматривает только термическое воздействие на металл или сплав, термомеханическая (ТМО) - сочетание термического воздействия и пластической деформации, химико-термическая (ХТО) - сочетание термического и химического воздействия.

Собственно термическая обработка включает в себя отжиг 1-го рода, отжиг 2-го рода, закалку без полиморфного превращения, закалку с полиморфным превращением, отпуск и старение. Эти виды термической обработки применяются и к сталям, и к цветным металлам, и к сплавам.

Термомеханическая обработка подразделяется на ТМО стареющих сплавов и ТМО сталей, закаливаемых на мартенсит. Различают низкотемпературную термомеханическую обработку (НТМО), высокотемпературную термомеханическую обработку (ВТМО) и комбинацию ВТМО и НТМО - высоко-низкотемпературную термомеханическую обработку (ВНТМО).

Химико-термическая обработка подразделяется на диффузионное насыщение неметаллами, металлами и диффузионное удаление элементов.

Диффузионное насыщение неметаллами включает в себя следующие основные разновидности цементацию, азотирование, цианирование (нитроцементацию), борирование и оксидирование и др. Диффузионное насыщение металлами включает в себя алитирование, хромирование, силицирование, насыщение другими металлами Диффузионное удаление элементов включает в себя обезводороживание и обезуглероживание.

Термическая

обработка, заключающаяся в нагреве металла, находящегося в результате

каких-либо предшествующих воздействий в неравновесном состоянии, и приводящая

его в более равновесное состояние, называется отжигом. Охлаждение после отжига производится вместе

с печью.

Нагрев при отжиге может производиться ниже или выше температур фазовых превращений в зависимости от целей отжига

Отжиг, при котором нагрев и выдержка металла производятся с целью приведения его в равновесное состояние за счет уменьшения (устранения) химической неоднородности, снятия внутренних напряжений и рекристаллизации, называется отжигом первого рода. Его проведение не связано с протеканием фазовых превращений. Он возможен для любых металлов и сплавов

Существуют следующие разновидности отжига 1-го рода: гомогенизационный, рекристаллизационный и уменьшающий напряжения.

Гомогенизационный (диффузионный) отжиг - это термическая обработка, при которой главным процессом является устранение последствий дендритной ликвации (химической неоднородности).

Рекристаллизационный отжиг- это термическая обработка деформированного металла, при которой главным процессом является рекристаллизация металла.

Отжиг, уменьшающий напряжения - это термическая обработка, при которой главным процессом является полная или частичная релаксация остаточных напряжений.

Отжиг, при котором нагрев

производится выше температур фазовых превращений с последующим медленным

охлаждением для получения структурно равновесного состояния, называется отжигом

второго рода или перекристаллизацией

Если после нагрева выше температур фазовых превращений охлаждение ведется не в печи, а на воздухе, то такой отжиг называется нормализацией.

Существует два вида закалки: закалка без полиморфного превращения и закалка с полиморфным превращением. Закалка без полиморфного превращения заключается в нагреве металла или сплава до температур растворения избыточной фазы, выдержке при этой температуре с целью получения однородного пересыщенного твердого раствора и в фиксации полученного пересыщенного твердого раствора за счет быстрого охлаждения. В результате сплав имеет структурно неустойчивое состояние. Этот вид закалки характерен для сплавов алюминия с медью — дуралюминов

Термическая обработка,

заключающаяся в нагреве металла выше температур фазовых

превращений с последующим быстрым охлаждением для получения

структурно-неравновесного состояния, называется закалкой с полиморфным

превращением. Этот вид закалки характерен для сплавов железа с

углеродом (сталей), титановых сплавов, бронз. После закалки образуется

структура пересыщенного твердого раствора,

которая называется мартенситом.

Состояние закаленного сплава характеризуется особой неустойчивостью. Процессы, приближающие его к равновесному состоянию, могут идти даже при комнатной температуре и резко ускоряются при нагреве.

Термическая обработка, представляющая собой нагрев закаленного сплава ниже температур фазовых превращений для приближения его структуры к структуре более устойчивого состояния, называется отпуском. Отпуск является операцией, проводимой после закалки с полиморфным превращением.

Между отпуском и отжигом 1-го рода много общего. Разница в том, что отпуск - всегда вторичная операция после закалки.

Самопроизвольный отпуск,

происходящий после закалки без полиморфного превращения в результате длительной

выдержки при комнатной температуре, или отпуск при сравнительно небольшом

подогреве называется старением.

Применение способа термической обработки определено по диаграммам состояния. Можно выделить основные группы сплавов:

· сплавы, не имеющие фазовых превращений в твердом состоянии (ТР диаграмма и перитектика);

· сплавы с переменной растворимостью компонентов в твердом состоянии (эвтектика);

· Сплавы с эвтектоидным превращением.

Термическую обработку сплавов, не связанную с фазовым превращением в твердом состоянии проводят:

· для уменьшения остаточных напряжений (отжиг для уменьшения напряжений), температура ниже порога рекристаллизации, выдержка и медленное охлаждение

· рекристаллизации пластически деформированных заготовок (рекристаллизационный отжиг), температура Тр+100-200оС и охлаждение на спокойном воздухе,

· уменьшения ликвации в отливках и слитках (диффузионный отжиг или гомогенизация), длительная выдержка при высоких температурах, при которых протекают диффузионные процессы, не успевшие завершиться при кристаллизации. Подвергают слитки, иногда отливки. Для сталей -1100-1300оС в течение 20-50 ч, алюминиевые сплавы 420-450оС.

Термическая обработка сплавов с переменной растворимостью компонентов в твердом состоянии дает возможность упрочнять сплавы с переменной растворимостью компонентов в твердом состоянии (диаграмма 2 типа) путем термической обработки. Рассмотрим принцип упрочняющей термической обработки стареющих сплавов на примере системы с промежуточным соединением (рис. 3.9).

К термически упрочняемым относят сплавы составов от точки а до промежуточного соединения АmВn, в которых при охлаждении из твердого раствора a выделяются вторичные кристаллы АmВn. При этом степень упрочнения тем выше, чем больше масса вторичных кристаллов в равновесном сплаве.

Рассмотрим сплав I состава точки с, который

в равновесном состоянии имеет двухфазную структуру, состоящую из  кристаллов твердого

раствора a концентрации точки а

и вторичных кристаллов АmВn.

кристаллов твердого

раствора a концентрации точки а

и вторичных кристаллов АmВn.

При закалке сплавы нагревают до температур, обеспечивающих распад вторичных кристаллов. Для рассматриваемого сплава 1 такой будет температура, несколько превышающая t1. Быстрым охлаждением полностью подавляют процесс выделения вторичных кристаллов и в результате получают однофазный сплав, пересыщенный компонентом В - твердый раствор, который представляет собой неравновесную структуру с повышенным уровнем свободной энергии. Поэтому, как только подвижность атомов окажется достаточно большой, твердый раствор будет распадаться - начнется процесс старения.

Рисунок 3.9. Диаграмма системы с промежуточным

соединением

Старение, происходящее при повышенных температурах, называют искусственным. В сплавах на основе низкоплавких металлов старение может происходить при температуре 20-25°С: такое старение называют естественным.

При старении уменьшается концентрация пересыщающего компонента в твердом растворе; этот компонент расходуется на образование выделений нескольких типов.

В общем случае

могут возникать образования следующих типов:

В общем случае

могут возникать образования следующих типов:

1) зоны Гинье-Престона, 2) кристаллы метастабильной фазы, 3) кристаллы стабильной фазы.

Рисунок 3.10. Схема образования: а - зоны ГП, б - метастабильной

фазы, в - стабильной фазы при старении

Зоны Гинье Престона (зоны ГП) представляют собой весьма малые (субмикронные) объемы твердого раствора с резко повышенной концентрацией растворенного компонента, сохраняющие решетку растворителя (Рисунок 3.10 а). Скопление растворенных атомов вызывает местное изменение периода решетки твердого раствора. При значительной разнице в размерах атомов А и В, как например, наблюдается в сплавах Аl-Сu, зоны ГП имеют форму дисков, толщина которых (учитывая искажения решетки) составляет несколько межатомных расстояний, диаметр 10-50 нм. Диски закономерно ориентированы относительно пространственной решетки растворителя. Многочисленные зоны ГП затрудняют движение дислокаций через зону и окружающую область с искаженной решеткой, требуется приложить более высокое напряжение. Следовательно, прочность сплава повышается.

Метастабильные фазы (Рисунок 3.10 б) имеют отличающуюся кристаллическую решетку, чем решетка твердого раствора, однако существует сходство в расположении атомов в определенных атомных плоскостях, что вызывает образование когерентной (или полукогерентной) границы раздела. Когерентная граница при некотором различии кристаллической структуры приводит к появлению переходной зоны с искаженной решеткой. Для метастабильных фаз характерна высокая дисперсность, что значительно повышает сопротивление движению дислокаций и приводит к дальнейшему упрочнению сплава.

Стабильная фаза (Рисунок 3.10 в) имеет сложную пространственную решетку с пониженным числом элементов симметрии и с большим числом атомов в элементарной ячейке. Вторичные кристаллы со стабильной структурой в большинстве сплавов выделяются в виде достаточно крупных частиц. Значительное различие кристаллической структуры твердого раствора и стабильных кристаллов приводит к образованию некогерентной межфазной границы раздела и к минимальным искажениям решетки твердого раствора вблизи границы. Упрочнение сплава стабильными кристаллами меньшее, чем при образовании зон ГП и метастабильных когерентных кристаллов.

Степень упрочнения при старении может быть очень высокой. Так, твердость, временное

сопротивление разрыву дюралюмина при оптимальных условиях старения

увеличиваются в 2 раза, в бериллиевых бронзах - в 3 раза. Термическую

обработку, приводящую к получению стабильной структуры, называют стабилизацией.

Термическая обработка сталей с эвтектоидным превращением происходит в большинстве сталей, в двухфазных алюминиевых бронзах, во многих сплавах на основе титана. Принципы, лежащие в основе термической обработки для всех сплавов одни и те же, однако компоненты сплавов вносят ряд особенностей. Поэтому принято раздельно изучать превращения в сплавах с разной металлической основой.

Выделим основные фазовые превращения, влияющие на структуру и свойства сталей:

· превращения при нагреве до аустенитного состояния - фазовая перекристаллизация:

· превращения аустенита при различных степенях переохлаждения,

· превращения при нагреве закаленных сталей.

Превращения в сталях при

нагреве до аустенитного состояния. Рассмотрим

превращения при нагреве в сталях с исходной равновесной структурой: феррит и перлит

в доэвтектоидных сталях, перлит в эвтектоидной стали, перлит с вторичным цементитом в заэвтектоидных сталях.

При рассмотрении разных

видов термообработки железоуглеродистых сплавов (стали,

чугуны) используются следующие условные

обозначения критических точек (рис. 3.8).

При рассмотрении разных

видов термообработки железоуглеродистых сплавов (стали,

чугуны) используются следующие условные

обозначения критических точек (рис. 3.8).

Критические точки A1

лежат на линии PSK (727°С). Критические точки A2

находятся на линии МО (768°С) Критические точки А3 лежат на

линии GS, а критические точки Аm - на линии SE.

Вследствие теплового гистерезиса превращения при нагреве и охлаждении проходят при разных температурах. Поэтому для обозначения критических точек при нагреве и охлаждении используются дополнительные индексы буквы “с” в случае нагрева и “r” в случае охлаждения

Рисунок 3.8. Обозначение критических точек сталей

Перлит вплоть до температуры Ас1 сохраняет пластинчатое строение. При достижении температуры Ас1 в сталях начинается превращение перлита в аустенит. Кристаллы аустенита зарождаются преимущественно на межфазных поверхностях раздела феррита с цементитом. Превращение состоит из двух параллельно идущих процессов: полиморфного a ® g превращения и растворения цементита в g -Fе. Полиморфное превращение идет с более высокой скоростью, поэтому по завершению превращения аустенит сохраняет неоднородность по углероду, для устранения которой требуется определенное время.

В стали эвтектоидного состава перекристаллизация заканчивается после завершения превращения перлита в аустенит. В до- и заэвтектоидных сталях после перехода перлита в аустенит в структуре сохраняются избыточные структурные составляющие - феррит и вторичный цементит соответственно.

В доэвтектоидных сталях при нагрев от АС1 до АС3 происходит превращение избыточного феррита в аустенит, в заэвтектоидных сталях при нагреве от АС1 до АСm растворение продукта распада избыточного цементита в аустените. Оба процесса сопровождаются диффузией углерода, приводящей к выравниванию концентрации и небольшому укрупнению зерен аустенита.

Превращения аустенита при различных переохлаждениях. При изучении системы Fe-C мы

рассматривали фазовые превращения, происходящие в стали при медленном

охлаждении из аустенитного состояния.

Увеличивая скорость охлаждения стали, а также, вводя в сталь легирующие элементы, можно значительно повысить степень переохлаждения аустенита, т. е. температуру его превращения. Процессы распада переохлажденного аустенита подразделяют на два типа.

1. Диффузионный - перлитное и промежуточное (бейнитное).

2. Бездиффузионный, или сдвиговой - мартенситное.

Перлитное превращение аустенита. Влияние степени переохлаждения на устойчивость аустенита и скорость превращения представляют графически в виде диаграмм. Эти диаграммы строят в координатах температура превращения - время и называют С - диаграммы.

Основные закономерности перлитного превращения рассмотрим на примере эвтектоидной стали. Изотермический распад аустенита эвтектоидной стали происходит в интервале температур от Аr1 (720°С) до Мн (250°С), где Мн - температура начала мартенситного превращения.

На диаграмме (рис. 3.11) можно

выделить следующие  области 1 - область устойчивого

аустенита (для стали, содержащей 0,8% С, выше АС1,), 2 - область переохлажденного аустенита, 3 -

область начавшегося, но еще не закончившегося превращения А® П, 4 - область закончившегося превращения А® П, 5 - область начавшегося, но еще не закончившегося

мартенситного превращения (между Мн - Мк), 6 - мартенситная область

(ниже Мк)

области 1 - область устойчивого

аустенита (для стали, содержащей 0,8% С, выше АС1,), 2 - область переохлажденного аустенита, 3 -

область начавшегося, но еще не закончившегося превращения А® П, 4 - область закончившегося превращения А® П, 5 - область начавшегося, но еще не закончившегося

мартенситного превращения (между Мн - Мк), 6 - мартенситная область

(ниже Мк)

Область, расположенная слева от кривой начала распада аустенита (область переохлажденного аустенита), определяет продолжительность инкубационного периода, характеризующую устойчивость переохлажденного аустенита. С увеличением степени переохлаждения его устойчивость быстро уменьшается, достигая минимума (для эвтектоидной стали около 550°С), и далее вновь возрастает.

Рис. 3.11. С - диаграмма эвтектоидной стали

В зависимости от степени переохлаждения аустенита различают три температурные области превращения: перлитную (переохлаждение до 500°С), мартенситную (переохлаждение ниже Мн - для эвтектоидной стали ниже температуры 240°С) и область промежуточного (бейнитного) превращения (переохлаждение для эвтектоидной стали в интервале от 500 до 240°С).

Рассмотрим структуры, образующиеся при диффузионном превращении аустенита.

При температуре 650 - 700°С образуется перлит. При перлитном превращении на границах зерен аустенита в результате полиморфного g®a превращения формируются зародыши феррита. Ввиду малой растворимости углерода в феррите вблизи него увеличивается концентрация углерода, и создаются условия для зарождения цементита. В результате образования пластинок цементита соседние участки аустенита обедняются углеродом, что в свою очередь приводит к образованию пластинок феррита. Перлит растет в виде колоний чередующихся пластин феррита и цементита.

Перлитную структуру оценивают по средней суммарной толщине соседних пластинок феррита и цементита. Если превращение происходит при более высоких температурах, образуется сравнительно грубая смесь кристаллов с межпластиночным расстоянием 0,5-0,7мкм; такую смесь называют собственно перлитом. При 640-590°С межпластиночное расстояние 0,3-0,4 мкм такую структуру называют сорбитом. При температуре превращения 550°С-580 межпластиночное расстояние 0,1-0,2 мкм; структуру называют трооститом Указанное деление перлитных структур условно, так как дисперсность увеличивается монотонно. С увеличением дисперсности структур перлитного типа возрастают прочность и твердость стали; наилучшее сочетание прочности, пластичности и вязкости имеет структура сорбита.

Мартенситное превращение аустенита. На схеме диаграммы изотермического превращения (см. рис. 3.11) условно показана область мартенситного превращения (ниже МН). Условно потому, что в подавляющем большинстве сталей мартенситное превращение в изотермических условиях не развивается. Согласно правилу фаз, С=2-2+1=1, так как в равновесии находятся только 2 фазы – аустенит и мартенсит. Поэтому мартенситное превращение протекает при непрерывном охлаждении в интервале температур от Мн до Мк. Малейшая изотермическая выдержка в этом интервале температур приводит к стабилизации аустенита, т. е. превращение не доходит до конца, и кроме мартенсита в структуре наблюдается так называемый остаточный аустенит. Для получения мартенситной структуры аустенит углеродистых сталей необходимо очень быстро и непрерывно охлаждать, применяя для этого холодную (лучше соленую) воду. Быстрое охлаждение необходимо для того, чтобы подавить диффузионные процессы и образование перлитных и бейнитных структур.

Мартенсит - неравновесная фаза - пересыщенный твердый раствор внедрения углерода в ОЦК-Fе. Кристаллы мартенсита, имея пластинчатую форму, растут с огромной скоростью, равной скорости звука в стали (5000 м/с). Росту кристаллов мартенсита препятствует граница зерна аустенита или ранее образовавшаяся пластина мартенсита.

Акад. Г. В. Курдюмов дал классическое определение мартенситному превращению: “Мартенситное превращение состоит в закономерной перестройке решетки, при которой атомы не обмениваются местами, а лишь смещаются на расстояния, не превышающие межатомные”. При этом перестройка решетки происходит по тем кристаллографическим плоскостям исходной модификации, которые по строению одинаковы, а по параметрам близки к определенным плоскостям кристаллической решетки образующей фазы, т. е. выполняется принцип структурного и размерного соответствия. Для мартенситного превращения характерно, что растущие кристаллы мартенсита когерентно связаны с кристаллами исходной фазы. При нарушении когерентности решеток интенсивный упорядоченный переход атомов из аустенита в мартенсит становится невозможным, и рост кристалла мартенсита прекращается.

В процессе мартенситного превращения углерод остается в твердом растворе, искажая кристаллическую решетку Fe-a , так как растворимость его в Fе-a значительно меньше, чем в Fе-g. .Мартенсит имеет тетрагональную пространственную решетку. Свойства мартенсита зависят от количества растворенного в нем углерода. Мартенсит имеет очень высокую твердость равную или превышающую НRС 60 при содержании углерода больше 0,4%С.

Промежуточное (бейнитное) превращение аустенита. В интервале температур промежуточного превращения аустенит распадается с образованием структур, называемых бейнитом (бейнит представляет собой двухфазную смесь кристаллов феррита и цементита). Основная особенность промежуточного превращения состоит в том, что полиморфный переход происходит по мартенситному механизму.

Предполагают, что превращение в данном участке объема начинается с перераспределения углерода, в результате которого одни зоны зерен аустенита обедняются, а другие обогащаются углеродом. С уменьшением количества растворенного углерода повышается температура мартенситного превращения, поэтому мартенситное превращение происходит в первую очередь в обедненных углеродом зонах g-твердого раствора. В зонах твердого раствора, обогащенных углеродом, происходит карбидообразование: выделение очень мелких (в виде коротких палочек) кристаллов цементита. По мере обеднения аустенита углеродом развивается полиморфное превращение по сдвиговому механизму; g-твердый раствор к моменту полиморфного превращения не полностью освобождается от растворенного углерода, поэтому кристаллы Fe-a, имеющие форму очень тонких пластин, несколько пересыщены углеродом.

Бейнит, образовавшийся при Т=400-550оС называют верхним бейнитом, он имеет перистое мартенситоподобное строение. Бейнит образованный при более низких температурах называют нижним бейнитом, он имеет пластинчатое строение.

Верхний бейнит отличается от нижнего характером распределения и составом карбидной фазы. Карбидная фаза в верхнем бейните - цементит, а в нижнем - e-карбид, который заменяется цементитом с увеличением времени выдержки. Верхний бейнит имеет неблагоприятное сочетание механических свойств: пониженная прочность из-за сохранения нераспавшегося аустенита сочетается с весьма невысокими пластичностью и вязкостью. Высокой прочностью и одновременно достаточно высокой пластичностью и вязкостью обладает нижний бейнит, а именно бейнит, полученный при Т на 50-100оС выше точки МН.

Виды термической обработки сталей

Температурные области термической обработки сталей  приведены на рисунке

3.12.

приведены на рисунке

3.12.

Отжигом называется нагрев доэвтектоидной стали на 30-40° выше точки АС3 выдержка при данной температуре и медленное охлаждение вместе с печью. Такой отжиг называется полным.

Для заэвтектоидной стали применяют неполный отжиг, заключающийся в нагреве стали на 30-40° выше точки АС1, выдержке при этой температуре и охлаждении с печью.

Рис.3.12. Температуры нагрева

стали при отжиге и нормализации: 1- диффузионный отжиг; 2 -

рекристаллизационный отжиг; 3 - отжиг для снятия напряжений; 4 - полный

отжиг, 5 - неполный отжиг, 6 - нормализация; 1- 3 - отжиг

I рода; 4-6 — отжиг II рода.

При отжиге происходит измельчение зерен в результате перекристаллизации. В результате отжига в доэвтектоидной стали получается сетчатая структура в виде перлита, окруженного ферритной сеткой. При отжиге заэвтектоидной стали имеет место измельчение перлитных колоний; цементит не подвергаются изменениям. В связи с тем, что перлит в этих сталях занимает до 90% объема, неполный отжиг дает вполне удовлетворительные результаты. Чем больше углерода и других примесей в стали, тем медленнее нагревают ее при отжиге во избежание возникновения сильных напряжений и образования трещин в металле. Охлаждение вместе с печью протекает со скоростью 0,04-0,05°С/с.

При отжиге температуру ограничивают 30-40°С выше верхней критической точки АС3. Более высокий нагрев приводит к перегреву стали и росту зерен. Перегретая сталь менее прочна, менее пластична и имеет крупнозернистую видманштеттову структуру пластинчатого строения, напоминающего мартенсит. Следствием этого является пониженная прочность стали. Перегрев стали имеет место при превышении точки АС3 более чем на 50°, а нагрев до температур, близких к линии солидуса, приводит к пережогу стали, когда по границам зерен появляются окислы металла. Такую сталь термической обработкой исправить нельзя.

Помимо рассмотренного нормального, при термической обработке стальных изделий применяют и другие виды отжига. Так, только для снятия напряжений производят низкий отжиг путем нагрева ниже температуры АС1, выдержки при ней и охлаждении с печью или на воздухе. Для выравнивания химического состава в стальном литье производят гомогенизирующий или диффузионный, отжиг (нагрев на 200-300° выше точки АС3 и длительная - в течение десятков часов выдержка при этой температуре). Вызываемый этим рост зерна исправляют в дальнейшем нормальным отжигом.

Для уменьшения твердости высокоуглеродистых сталей перед обработкой их на металлорежущих станках производят циклический (маятниковый) отжиг на зернистый перлит или сфероидизацию (нагрев стали немного выше точки АС1 и последующее охлаждение ниже Аr1). Нагрев и охлаждение повторяют 4-5 раз, пластинки цементита принимают сферическую форму, и сталь приобретает структуру зернистого перлита. Аналогичные результаты дает длительный отжиг при температурах, близких к АС1.

Нормализацией называется нагрев доэвтектоидной стали выше точки АС3 , а заэвтектоидиой стали - выше точки Аст на 50°, выдержка при этой температуре и последующее охлаждение на воздухе. Структура нормализованной стали мелкозернистая (за счет измельчения зерен аустенита). Благодаря мелкозернистому строению твердость, прочность и вязкость нормализованной стали выше, чем отожженной. Нормализации подвергают низкоуглеродистую сталь, так как при этом получается незначительное различие в свойствах по сравнению с отжигом, а процесс обходится дешевле.

Закалка- нагрев стали выше критической точки АС1 или АС3, выдержка при этой температуре и последующее быстрое охлаждение в соответствующей среде (воде, масле, воздушной струе). В зависимости от температуры нагрева закалку называют полной и неполной. При полной закалке сталь переводят в аустенитное состояние, т.е. нагревают выше АС3 или Асm, при неполной - нагревают в область межкритических температур.

Доэвтектоидные стали, как правило, подвергают полной закалке, оптимальной является температура АС3+30-50оС. Заэвтектоидные стали подвергают неполной закалке. Оптимальная температура АС1+30-50оС. Охлаждение при закалке проще всего осуществляется погружением детали в жидкую среду (вода, масло) Т=20-25оС, однако для избежания коробления или трещин иногда применяют сложную закалку.

Обработка холодом - охлаждение закаленных деталей ниже 20-25оС. Проводится для сталей, МН которых ниже комнатной температуры. Поэтому при закалке образуется остаточный аустенит, который при обработке холодом переходит в мартенсит.

Отпуск закаленных сталей. Нагрев закаленных сталей до температур, не превышающих А1, называют отпуском.

В результате закалки чаще всего

получают структуру мартенсита с некоторым количеством остаточного аустенита,

иногда - структуру сорбита, троостита или бейнита.

При отпуске происходит несколько процессов. Основной процесс - распад мартенсита, состоящий в выделении углерода в виде карбидов, кроме того, распадается остаточный аустенит, происходит карбидное превращение и коагуляция карбидов, уменьшаются остаточные напряжения.

Фазовые превращения при отпуске

принято разделять на три стадии превращения в зависимости от изменения

удельного объема стали. В сталях, не содержащих легирующие элементы, первое

превращение происходит в интервале температур 80-200оС. второе

20О-260оС, третье 260-380оС.

Первое превращение. Из мартенсита выделяется часть углерода в виде метастабильного e -карбида, имеющего гексагональную решетку и химический состав близкий к Fe2C и когерентный с решеткой мартенсита. Первое превращение с очень малой скоростью идет и без нагрева.

Второе превращение. Одновременно происходит несколько процессов: продолжается распад мартенсита, распадается остаточный аустенит и начинается карбидное превращение. Распад остаточного аустенита происходит по механизму бейнитной реакции: образуется смесь низкоуглеродистого мартенсита и дисперсных карбидов. При температурах около 250оС начинается превращение e -карбида в цементит, при этом когерентность решеток твердого раствора и карбида нарушаются.

Третье превращение. Завершаются распад мартенсита и карбидное превращение. Из мартенсита выделяется весь пересыщающий углерод в виде карбидов, тетрагональность решетки твердого раствора устраняется - мартенсит переходит в феррит. После отпуска при температуре 380-400оС в структуре стали обнаруживается только карбид цементитного типа.

Ферритно-карбидная смесь, образовавшаяся в конце третьего превращения, весьма дисперсна и имеет примерно такую же твердость, как троостит (ее называют трооститом отпуска). Структуру стали, образовавшуюся при температурах первого и второго превращения называют отпущенным мартенситом или мартенситом отпуска.

В интервале температур третьего превращения цементит имеет форму пластин. С повышением температуры происходит коагуляция частицы цементита укрупняются, а форма приближается к сфероидальной. Коагуляция и сфероидизация карбидов происходит с заметной скоростью, начиная с 350- 400оС.

Ферритно-карбидная смесь образовавшаяся при температуре 450-650оС называют сорбитом отпуска. Выше - грубая смесь - зернистый перлит.

3. 4 Химико-термическая обработка стали

Общие закономерности. Цементация.

Термическая обработка цементованной стали. Азотирование. Нитроцементация и цианирование.

Химико-термической обработкой называют процессы, приводящие к диффузионному насыщению поверхностного слоя различными элементами.

Химико-термическую обработку применяют для повышения твердости, износостойкости, сопротивления усталости и контактной выносливости, а также для защиты от электрохимической и газовой коррозии.

Различают три стадии процесса химико-термической обработки.

На первой стадии протекают химические реакции в исходной (окружающей) среде и образуются активные диффундирующие элементы, в ионизированном состоянии.

На второй стадии процесса они усваиваются поверхностью металла: происходит адсорбция или хемосорбция, в результате тонкий поверхностный слой насыщается диффундирующим элементом (абсорбция), возникает градиент концентрации - движущая сила для следующей стадии процесса.

Третья стадия диффузионное проникновение элемента вглубь металла, которое сопровождается образованием твердых растворов или фазовой кристаллизацией.

Первая и вторая стадии процесса ХТО протекают значительно быстрее третьей, когда формируется структура и свойства диффузионной зоны.

Существует множество способов химико-термической обработки, однако наибольшее распространение в промышленности получили процессы диффузионного насыщения из активных жидких и газовых сред.

Диффузионное насыщение стали углеродом, азотом и совместно этими элементами наиболее распространенные в промышленности процессы химико-термической обработки. Углерод и азот легко усваиваются поверхностью сталей, образуют с железом твердые растворы внедрения и сравнительно быстро диффундируют в сталь, образуя слои значительной толщины.

Цементация стали. Технологический процесс диффузионного насыщения углеродом называется цементацией. В цементируемых сталях, содержание углерода, как правило, не превышает 0,3%.

Карбюризаторы. Среду для цементации (науглероживания) называют карбюризатором. В основном применяют цементацию в твердом, жидком и газовом карбюризаторе. Несмотря на различные названия, процесс цементации идет через газовую фазу. Наиболее распространенный твердый карбюризатор - древесный уголь с добавкой 20-25% углекислого бария для интенсификации процесса и 3-5% СаСО3 для предотвращения спекания частиц карбюризатора. Цементуемые детали и карбюризатор упаковываются в контейнер и нагреваются в печи до 910-930оС, т.е. до аустенитного состояния. При нагреве уголь взаимодействует с кислородом по реакции

2С + О2 ® 2СО

На поверхности металла происходит ведущая процесс цементации реакция диспропорционирования 2СО« СО2+С в результате которой активный углерод адсорбируется насыщаемой поверхностью, находящейся в аустенитном состоянии, а СО2 взаимодействует с углем, образуя новые порции СО.

Таким образом, в результате обратимой реакции диспропорционирования углерод переносится на насыщаемую поверхность.

При жидкой и газовой цементации в качестве карбюризатора используют природный газ (состоящий почти полностью из метана), контролируемые атмосферы, получаемые в специальных генераторах, а также жидкие углеводороды (керосин, бензол, синтин и др.), каплями подаваемые в герметичное рабочее пространство печи, где они образуют активную газовую среду. Основная ведущая реакция при наличии метана

СН4 ® 2Н2 + С.

В зависимости от состава газовой

смеси и содержания углерода в стали, атмосфера в рабочем пространстве печи

может быть науглероживающей, обезуглероживающей и нейтральной. Нейтральному

составу газовой смеси соответствует определенная равновесная концентрация

углерода на поверхности стальной детали. Эту  концентрацию углерода

принято называть углеродным потенциалом контролируемой атмосферы.

концентрацию углерода

принято называть углеродным потенциалом контролируемой атмосферы.

Структура цементованного слоя (Рисунок 3.13). Наружная часть (1) слоя, содержащая более 0,8%С, имеет структуру заэвтектоидной стали: перлит и вторичный цементит, который при медленном охлаждении выделяется на границах аустенитных зерен в виде оболочек (сетка). Средняя часть (2) слоя, имеющая эвтектоидную концентрацию, состоит из перлита. Далее по направлению к середине концентрация углерода уменьшается, структура (3) соответствует доэвтектоидной стали, причем количество перлита уменьшается при приближении к сердцевине.

Принято различать полную и эффективную толщину цементованного слоя .

За эффективную толщину принимают сумму заэвтектоидной, эвтектоидной и половины .доэвтектоидной зоны слоя. Эффективная толщина обычно составляет 0,5-1.8 мм и в исключительных случаях достигает 6 мм при больших контактных нагрузках на поверхность детали.

Рисунок 3.13.

Структура цементованного слоя

Структура после цементации получается крупнозернистой из-за длительной выдержки при температуре науглераживания.

Термическая обработка после

цементации. Для получения заданного комплекса механических

свойств после цементации необходима дополнительная термическая обработка

деталей. Режим упрочняющей термической обработки может быть различен. Обычно

после цементации сталь подвергают закалке и

низкому  отпуску. После такого комплексного процесса

концентрация углерода на поверхности доходит до 0,8 -1% С, структура

низокоотпущенного мартенсита с мелкими сфероидальными карбидами имеет высокую

твердость на поверхности и хорошо сопротивляется износу. Сердцевина содержащая

0,08-0,25% С остается вязкой. Для тяжелонагруженных деталей машин проводят

сложную термическую обработку, состоящую из двух закалок и низкого отпуска

(Рисунок 3.14).

отпуску. После такого комплексного процесса

концентрация углерода на поверхности доходит до 0,8 -1% С, структура

низокоотпущенного мартенсита с мелкими сфероидальными карбидами имеет высокую

твердость на поверхности и хорошо сопротивляется износу. Сердцевина содержащая

0,08-0,25% С остается вязкой. Для тяжелонагруженных деталей машин проводят

сложную термическую обработку, состоящую из двух закалок и низкого отпуска

(Рисунок 3.14).

Рисунок 3.14.

Схема цементации и термообработки: 1- цементация, 2- полная закалка, 3-

неполная закалка, 4- отпуск

При первой закалке нагрев до температуры АС3+(30-50)°С цементуемой стали. При таком нагреве во всем объеме детали установится аустенитное состояние. Нагрев до температур, лишь немного превышающих АС3, вызывает перекристаллизацию сердцевины детали с образованием мелкого аустенитного зерна, что обеспечит мелкозернистость продуктов распада. При температуре весь диффузионный слой переходит в аустенитное состояние, поэтому, чтобы предотвратить выделение цементита, проводят закалку.

При второй закалке нагревают до температуры с превышением АС1 на 30-50оС. В процессе нагрева мартенсит, полученный в первой закалке, отпускается, что сопровождается образованием глобулярных карбидов. Вторая закалка обеспечивает также мелкое зерно в науглероженном слое.

Окончательной операцией термической обработки является низкий отпуск при 160-200оС, уменьшающий остаточные напряжения и не снижающий твердость стали.

После двойной закалки и низкого отпуска поверхностный слой приобретает структуру отпущенного мартенсита с включениями глобулярных карбидов.

Детали менее ответственного назначения после цементации подвергают более простой термической обработке, состоящей из одной закалки и низкого отпуска.

Азотирование стали. Это процесс диффузионного насыщения азотом поверхностной зоны, применяют повышения износостойкости и предела выносливости стали.

До азотирования детали подвергают закалке и высокому отпуску и чистовой обработке. Обычно азотирование проводят при температуре 500 600оС в муфелях или контейнерах, через которые пропускается диссоциирующий аммиак.

При нагреве аммиака в изолированном объеме возможна топько реакция с образованием молекулярного азота

2NH3 ®

N2 +

3H2 ,

который не может диффундировать в сталь без ионизации.

По мере насыщения железа азотом при температуре ниже 590оС сначала образуется a -твердый раствор внедрения азота в железе, затем слой g - фазы с ГЦК решеткой и упорядоченным расположением атомов азота в центрах элементарных ячеек. Процесс азотирования завершается образованием на поверхности слоя e - фазы с ГП решеткой и упорядоченным расположением атомов.

Процесс азотирования весьма длительная операция. Так, при обычном азотировании диффузионный слой около 0,5 мм получают при 500- 520оС за 55 ч выдержки.

Одновременное насыщение поверхности стали углеродом и азотом. В ряде случаев совместное диффузионное насыщение стали азотом и углеродом позволяет получать определенные преимущества. Например, азот способствует диффузии углерода, поэтому можно понизить температуру диффузионного насыщения до 850оС и получить примерно такое же науглероживание, как при цементации. В этом случае уменьшится рост зерна аустенита и последующую закалку можно проводить сразу же после некоторого подстуживания. Такой процесс называют нитроцементацией так как исходной средой является смесь цементирующего газа с 3-5% аммиака, а в диффузионной зоне образуется карбонитриды. Нитроцементованные слои хорошо сопротивляется износу и коррозии.

Цианирование. Одновременное насыщение стали углеродом и азотом можно также проводить при температуре 820-860оС в расплавленных солях, содержащих цианистый натрий. В ванне, содержащей 20- 25% NАCN, 25-50% NaCl и 25-50% Nа2СО3, за 1 ч выдержки при указанной температуре можно получить диффузионный слой толщиной примерно 0,3 мм, который после закалки от 820-860°С из ванны и отпуска при 180-200°С приобретает поверхностную твердость HRС 58 62 и содержит примерно 0,7% С и 1% N. Цианированный слой по сравнению с цементованным обладает более высокой износостойкостью.

В цианистой ванне протекают следующие реакции:

2NаСl + О2 ® 2NаСNО;

2NаСNО + О2 ® Nа2СО3 + СО + 2N;

2СО ® СО2 + С.

Существенный недостаток цианирования - ядовитость цианистых солей, что требует принятия специальных мер по охране труда и окружающей среды.

Вопросы для самопроверки к главе

3

1.

Что происходит при проходе

дислокации через кристалл?

2. Чем объясняется упрочнение металла при пластической деформации?

4. В чем состоит различие между полиморфизмом и рекристаллизации?

5. От чего зависит размер зерна рекристаллизованного металла?

6. Возможен ли наклеп металла, если температура деформации выше температуры рекристаллизации?

8.

Если сталь содержит 0,8%

углерода, каково содержание углерода в мартенсите после закалки?